Các phương pháp hàn phục hồi

Đặc điểm công nghệ hàn phục hồi ứng dụng trong sửa chữa

Thông thường hay dùng phương pháp hàn hồ quang điện (xoay chiều, một chiều, chỉnh lưu), hàn khí, hàn trong các môi trường bảo vệ (dưới lớp thuốc hay CO2, Ar, He,…). Công nghệ hàn thường đơn giản, năng suất cao song nhược điểm là dễ gây biến dạng, nứt (thô đại và tế vi), ứng suất nhiệt và một số khuyết tật khác…

Que hàn Nhôm AL209, một loại Que hàn phục hồi

Đối với chi tiết bằng thép: Tính hàn tốt. Với các thép có hàm lượng cacbon và nguyên tố hợp kim càng cao thì càng khó hàn.

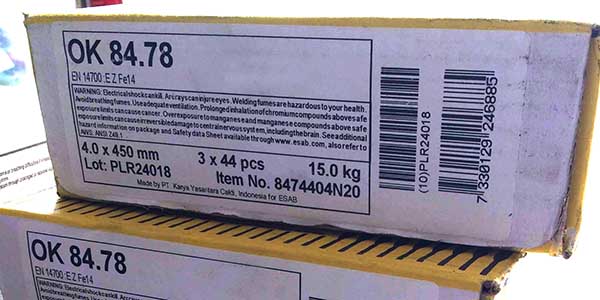

Kỹ thuật và công nghệ hàn: Cần phải tính toán đúng chế độ hàn (I, chọn que hàn, kim loại và hợp kim bổ sung, dây hàn, thuốc hàn, chuẩn bị mép hàn, kỹ thuật hàn, kiểm tra chất lượng…

Hàn phục hồi chi tiết máy

Đối với các chi tiết bằng gang (kỹ thuật hàn gang): Vật liệu hay kim loại thép có chiều dày nhỏ hơn 3mm, thường dùng khí O2, C2H2, ngọn lửa có C2H2 (khử Oxy), dùng cả thuốc hàn gang. Tuy vậy, hàn gang bằng điện cũng hay dùng và yêu cầu khắt khe hơn hàn thép. Thông thường, hàn gang đều phải nung sơ bộ từ 250 – 500 hoặc từ 500 – 700oC. Trong trường hợp khó phải dùng thuốc hàn gang, que hàn đồng thau hoặc que hàn hợp kim mônen, có thể vát mép mối hàn để tạo vít cấy bằng chốt thép. Khi hàn có thể nung hoặc hàn nguội tùy theo phương pháp chọn công nghệ hàn và loại vật liệu hàn. Vật hàn phải làm nguội từ từ (làm nguội trong lò, vùi trong cát khô).

Để tăng năng suất và chất lượng cao dùng hàn tự động hoặc bán tự động dưới lớp thuốc hoặc trong môi trường khí bảo vệ (CO2, Ar,… ). Hàn trong môi trường khí bảo vệ cho phép dùng dây hàn trần, tổn thất nhiệt và tổn thất vật liệu hàn ít, chất lượng mối hàn tốt, có thể hàn ở những vị trí khác nhau, dễ cơ khí hóa và tự động hóa.

Hàn phục hồi sửa chữa chi tiết

Kỹ thuật hàn phục hồi bao gồm các phương pháp sau:

1. Hàn nối các chi tiết lại với nhau do bị gãy, bị ngắn hụt so với yêu cầu,…

2. Hàn đắp để phục hồi lại kích thước lắp ghép hay để nhận được bề mặt chi tiết có được các tính chất đặc biệt,…

3. Hàn khắc phục các hỏng do vận hành: bị nứt, bị sứt mẻ, bị rơ,…

Hàn đắp kim loại

Hàn đắp là quá trình đem phủ lên bề mặt chi tiết một lớp kim loại bằng phương pháp hàn.

Ngoài sửa chữa, hàn đắp có thể sử dụng để chế tạo chi tiết mới. Dùng hàn đắp để tạo nên một lớp bimetal với các tính chất đặc biệt hoặc tạo nên một lớp kim loại có những khả năng về chịu mài mòn, tăng ma sát,… Hàn đắp cũng có thể dùng để phục hồi các chi tiết bị mài mòn do đã qua thời gian làm việc như cổ trục khuỷu, bánh xe lửa,… Sử dụng hàn đắp để phục hồi các chi tiết máy là biện pháp rẻ tiền nhưng lại cho kết quả là khả năng làm việc của các chi tiết không thua các chi tiết mới là mấy.

Vật liệu hàn đắp có thể là thép cacbon, thép chịu mài mòn, thép có tính chất đặc biệt như chịu nhiệt, độ cứng cao, bền nhiệt, chịu axit.

Hàn dưới lớp thuốc

Khi hàn dưới lớp thuốc cần chú ý vũng hàn có thể tích lớn (kim loại que hàn, vật hàn và thuốc hàn. Vũng hàn cần bố trí nằm ngang hoặc nghiêng một góc nhỏ để tránh kim loại chảy tràn ra ngoài. Phần kim loại cơ bản chiếm 2/3 còn kim loại đắp chiếm 1/3. Để đạt được tỉ lệ trên cần chọn bước hàn “m” hợp lý và hạn chế cường độ dòng điện Ih.

Khi hàn đắp các chi tiết lớn có thể sử dụng cùng lúc máy có nhiều đầu hàn hoặc cùng lúc sử dụng nhiều máy hàn. Bằng phương pháp này có thể tăng hệ số đắp lên 20 – 40%, còn thành phần kim loại cơ bản sẽ giảm xuống 20 – 30%.

Có thể sử dụng que hàn đường kính lớn và khi hàn cần chuyển động qua lại theo chiều rộng mối hàn. Hệ số đắp có thể đạt 16 – 18g/(A.h).

Trong thực tế người ta còn sử dụng kim loại đắp dạng thô (D = 0,4 – 4mm) hoặc có thể sử dụng các dây hàn cắt ra từng đoạn 2 – 3mm. Kết quả khả quan cho thấy khi tỉ lệ chiếm khoảng 75 – 89% kim loại nóng chảy và hệ số đắp đạt 21 – 25g/(A.h), năng suất hàn đạt 13 – 25kg/h.

Hàn điện xỉ

Chiều sâu lớp nóng chảy phụ thuộc vào nhiều yếu tố:

– Mức độ nung chảy đồng đều của lớp xỉ lỏng.

– Số lượng điện cực hàn, loại điện cực (dây hàn, tấm điện cực).

– Phương pháp chuyển động dây hàn hoặc vật hàn.

– Sự chuyển dịch của bể hàn.

English

English